行業新聞

【用友U8案例】U8 cloud打造“六維”強勢競爭力

本文來源:發布時間:2021-10-18閱讀:

推薦理由

江蘇六維智能物流裝備股份有限公司是國內規模較大的智能物流裝備系統和自動化立體倉庫系統集成制造企業,參與了數千座物流倉儲建設項目。該企業應用用友U8 cloud 系統,以訂單(項目)為線索,按單(項目)設計、按單(項目) 生產、按單 (項目)核算成本,客戶定制化管理,實現了客戶需求變化的快速響應, 保證了客戶訂單交期。

企業簡介

江蘇六維智能物流裝備股份有限公司,位于江寧區柏橋街8號,成立于1997年9月17日,占地面積58 畝,是國內規模較大的智能物流裝備系統和自動化立體倉庫系統集成制造企業,參與了數千座物流倉儲建設項目。經營范圍覆蓋規劃、設計、制造、安裝、調試、維保及咨詢服務,公司營銷網絡分布海內外。其中,企業在河北、江寧兩地設有生產基地,其中河北生產基地已投產,江寧生產基地正在建設預計2021年投產總投資額6億,一期投資2億,新廠占地108畝。新生產基地分別被南京市、江寧區列為智能工廠建設重點項目。

數字化轉型動因

• 非標項目占公司訂單總量90%,導致產品多、品種多、層級多,為保證計劃準確需考慮多種因素構建產品BOM。

• 與上下游企業物流銜接緊密,為保證上下游協同、快速應變響應,必須編制長期的滾動計劃,編制時需考慮因素多。

• 交付產品維保、檢修全憑主觀經驗進行,無法取得設備真實數據提供支持。

• 售后服務都是按照合同約定被動式服務,客戶體驗性差,沒有主動為客戶提供有價值的服務,導致售后服務費用占總體收入很低。

• 產品質量檢測依靠人員用肉眼去檢查每個部件產品的焊接情況,憑經驗判斷產品是否虛焊、漏焊等,工作量巨大,很容易出錯;質量數據依靠傳統抄錄的方式進行,產品質量追溯以及產品工藝改進缺乏相應的大數據分析結果。

• 現場業務體現不及時,實時性差、錯誤率高、現場實際與管理脫節導致企業分析決策延遲。

• 由于產品的特殊性,結構復雜、不同工藝分攤方式不同,造成成本核算效率低且準確度不高。

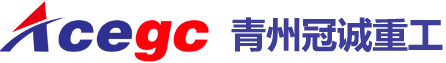

總體應用流程

(1)銷售部在OA系統進行銷售合同的流程審批,OA歸檔后將銷售合同傳入U8 cloud銷售訂單,將銷售訂單明細作為項目。

(2)工藝部收到OA系統銷售合同審批歸檔、確認立項的通知消息,開始在PDM系統按項目設計,完成項目BOM的搭建及流程審批, 同時PDM系統將存貨檔案和BOM 傳入U8 cloud。

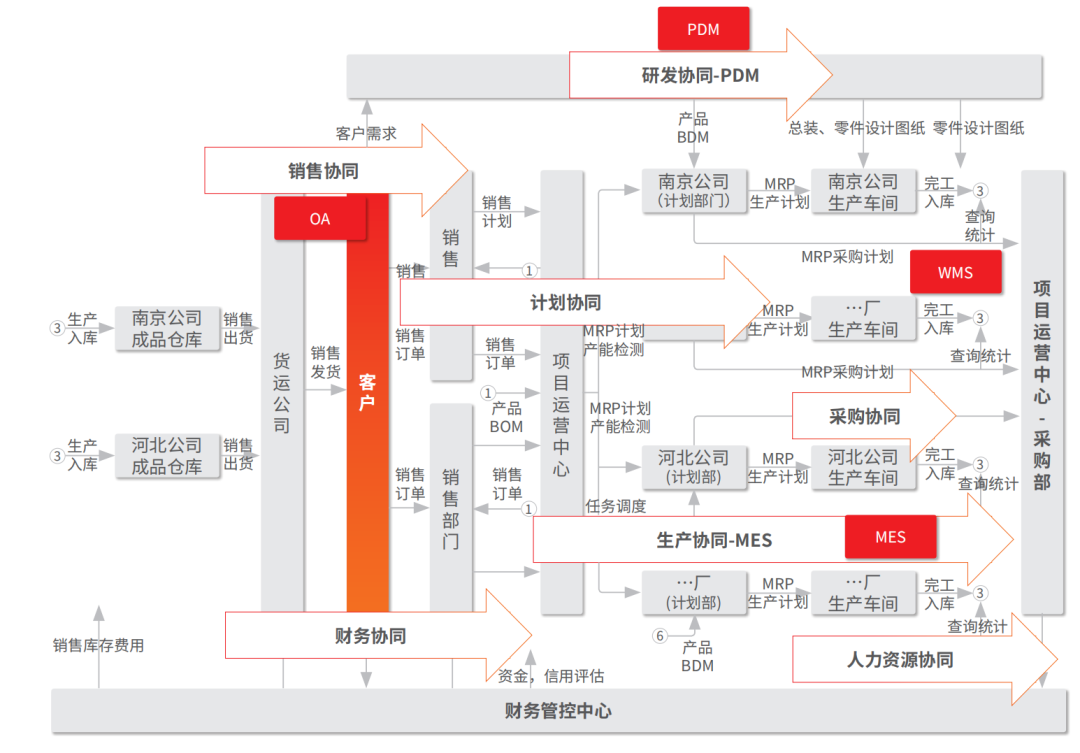

(3)項目管理部按項目進行MRP運算并下達部件的生產、委外、采購任務,生產計劃部通過項目管理部下達的生產訂單進行MRP運算并下達部件半成品及原材料的采購任務。

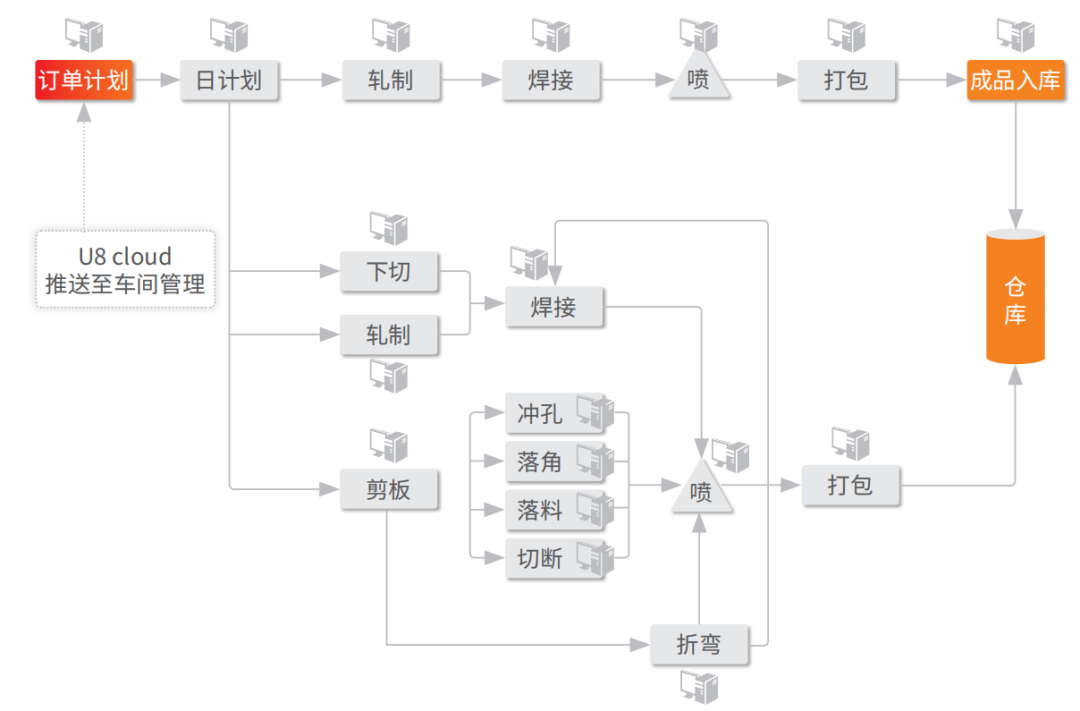

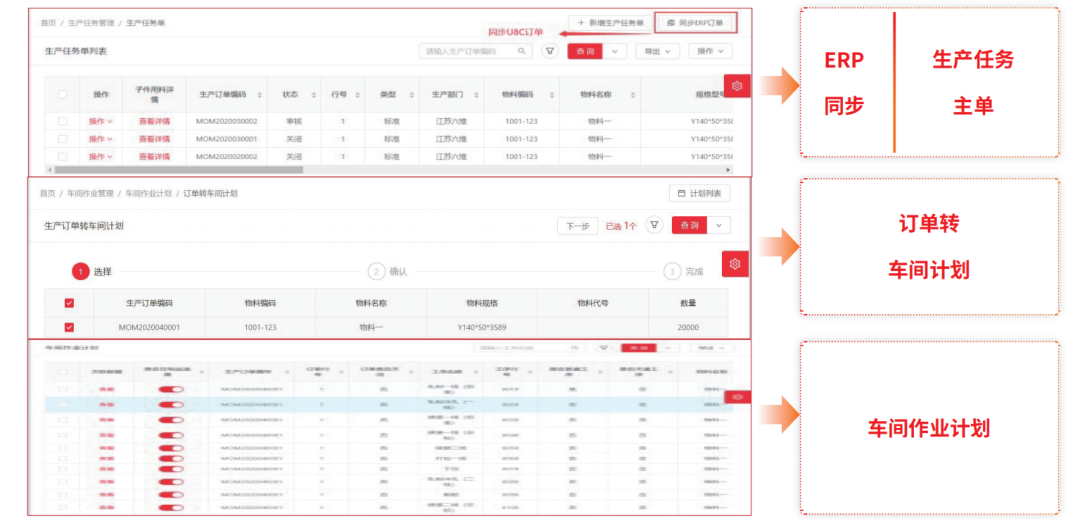

(4) U8 cloud生產訂單投放后傳入MES系統,根據訂單產品的存貨分類自動生成工藝路線。車間主任根據生產訂單轉成車間計劃,然后 按照計劃進行派工。MES派工時將備料申請單傳入WMS進行備貨,實時進行掃描調撥,車間工人通過MES系統手機APP接收任務并進行掃碼上料、報工,上料和報工形成業務數據傳入給WMS和U8 cloud。

• 機臺下料后,MES按照機臺上料和退料數量,考慮訂單完工量,將材料分攤到生產訂單上,實時監控物料流轉。

• 部件完工后,將完工報告傳入WMS打碼、掃描條碼入庫,實時盤庫。

• 軟件自動進行生產成本歸集,自動進行成本核算。

• 提前安排發貨計劃,掃描發貨,驗證發貨準確。

通過U8 cloud、MES、PDM、OA及WMS系統,建立集成統一的信息化管理平臺,提高各部門間協調指揮的能力,促進生產過程的透明化、數字化、智能化。將設備實時采集的生產數據與APS系統、MES系統、WMS系統、ERP系統結合,在有限產能情況下提高排產效率,以響應大批量客制化需求能力。通過機器視覺檢測系統+工業互聯網平臺采集數據分析,優化產品質量以及產品工藝改進,使產品不良率降低10%。

關鍵應用場景

按訂單(項目)進行計劃下達

江蘇六維以訂單(項目)為線索,按單(項目)設計、按單(項目)生產、按單(項目)核算成本,保證了客戶訂單交期。為了能實現快速響應客戶化需求,銷售部及工藝部通過系統快速形成非標定制化項目的報價和BOM。通過使用信息系統縮短了銷售報價周期、生產周期及交貨周期。

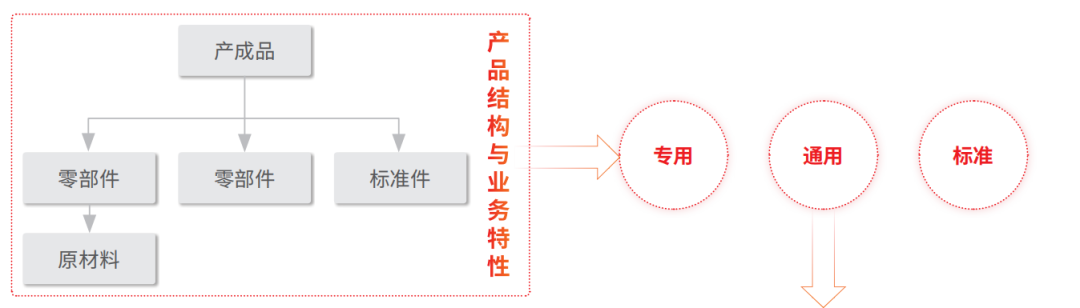

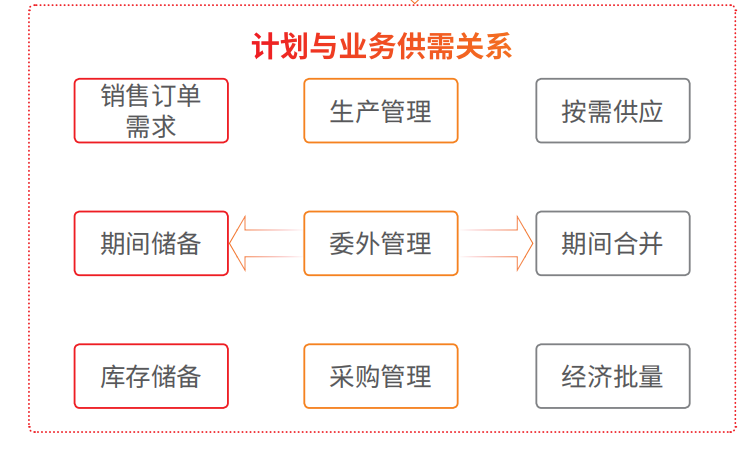

專用存貨嚴格按照訂單或預測訂單需求進行生產、委外、采購供應;嚴格管控計劃量、業務量、結算量,一般不允許超量或隨意挪料;通用存貨按客戶的準合同或期間預測訂單的需求來進行生產、委外、采購供應;以業務需求來領用、不嚴格管控;標準存貨一般 采取面向庫存儲備,低于最小庫存量時則組織生產、委外、采購供應。

生產執行過程管理

U8 cloud與MES一體化應用,車間可快速接收響應計劃部下達的生產任務,MES根據存貨分類工藝對照表快速生成產品的工藝路線,也可以靈活調整產品的工藝路線。生產部依據車間作業計劃進行派工,車間工人通過手機或平板上的APP進行生產任務的接收、上料、報工。同時通過MES機臺上料和機臺下料實現按照訂單實際消耗的鋼材和已完成的訂單數量進行比例分攤和人工工時統計,保障了成本核算的精細準確。

WMS 集成應用

通過系統集成應用,實現MES、WMS及ERP系統協同管控,為物料供需的執行和管控提供合理的保障。WMS基于實物的數字化標識(條碼標簽/電子標簽)和倉庫的數字管理,將ERP的供需計劃與管控要求細化并落實到實物操作過程,提高執行效率和精準度,同時也可通過項目化集成,為其他業務執行系統MES和自動化立庫(ASRS)的控制樞紐和數據跟蹤平臺。

關鍵應用價值

• 售后收益提升 20%。

• 產品不良率降低 10%。

• 提高庫存周轉率 32%。

• 客戶訂單交貨及時率提高 28%。

• 車間作業效率提高 50%。

• 節約車間手工統計量約 60%。

• 生產周期縮短 50%。

客戶證言

江蘇六維利用企業信息化管理與精益生產相結合,對企業各項工作流程進行了梳理,促進了公司信息化管理水平的很大提高。未來我們將繼續加強與用友團隊的緊密合作,投入更多的資源到六維智能物流信息化項目的建設工作中來,共同努力把六維智能物流建成智能物流業ERP的成功典范。

——江蘇六維智能物流裝備股份有限公司

CIO 沈峰

專家點評

江蘇六維通過U8 cloud、MES、PDM、OA及WMS系統,建立集成統一的信息化管理平臺,以訂單為線索進行客戶定制化管理,快速響應客戶需求變化,保證了客戶訂單交期。同時,加強了各部門間的協同能力,數據一鍵追溯、智能物流管控、優化產品質量并改進工藝流程,提高工作效率,實現效益上漲,全面實現管理提升。

——用友網絡智能制造專家 王磊

- 上一篇:如何辨別ERP的穩定性?

- 下一篇:用友YonSuite成長型企業的盤錢之道